Tungsten Toz So?uk Sprey

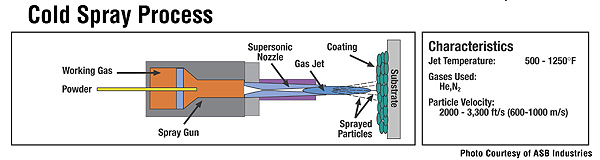

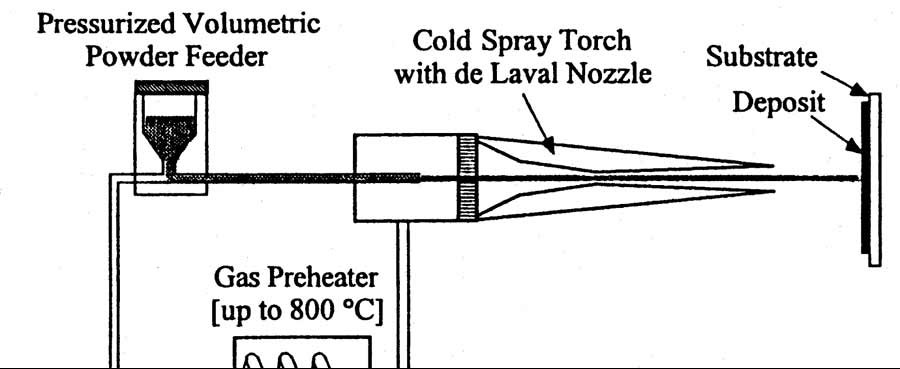

1990'l? y?llarda, so?uk püskürtme (s?kl?kla gaz dinamik so?uk sprey olarak adland?r?lmaktad?r) piyasaya sürülmü?tür. Y?ntem, bir rüzgar tünelinde ince toz yüklü yüksek h?z ak???na maruz b?rak?lan hedefin par?ac?k erozyonu ile denemeler yaparken, ba?lang??ta, kaplamalar?n h?zl? olu?umunun tesadüfen g?zlemlenmesiyle geli?tirildi. So?uk püskürtme i?leminde par?ac?klar, yak?nsak-u?an bir de Laval tipi meme yoluyla zorlanan ta??y?c? gaz ile ?ok yüksek h?zlara getirilir. Darbe sonras?nda, yeterli kinetik enerjiye sahip kat? par?ac?klar plastik olarak deforme olurlar ve bir kaplama olu?turmak i?in metalürjik olarak alt tabakaya yap???rlar. Yap??may? olu?turmak i?in gereken kritik h?z malzeme ?zelliklerine, toz boyutuna ve s?cakl??a ba?l?d?r. Cu ve Al gibi yumu?ak metaller, so?uk püskürtme i?in en uygun y?ntemdir, ancak so?uk spreyleme ile di?er malzemelerin (W, Ta, Ti, MCrAlY, WC-Co vb.) Kaplanmas? bildirilmi?tir.

Birikim verimlili?i, genellikle ala??m tozlar? i?in dü?üktür ve i?lem parametrelerinin penceresi ve uygun toz boyutlar? dardur. Tozlar? daha h?zl? h?zland?rmak i?in daha ince tozlar (< 20 mikrometre) kullan?l?r. Yüksek ses h?z?na sahip bir i?leme gaz? (azot yerine helyum) kullanarak toz partiküllerini daha yüksek h?za h?zland?rmak mümkündür. Bununla birlikte, helyum masrafl?d?r ve ak?? h?z? ve dolay?s?yla tüketim daha yüksektir. H?zlanma yetene?ini artt?rmak i?in azot gaz? yakla??k 900 ° C'ye kadar ?s?t?l?r. Sonu? olarak birikim verimlili?i ve birikintilerin ?ekme mukavemeti artar.

ürünlerimizle ilgileniyorsan?z, lütfen E-posta ile bizimle ileti?ime ge?mekten ?ekinmeyin: sales@chinatungsten.com Veya telefonla:+86 592 5129696.

Daha fazla bilgi>>