球形鑄造碳化鎢粉的制備技術

球形鑄造碳化鎢粉末制備技術主要有感應重熔球化法、等離子重熔球化法和等離子旋轉電極霧化法。

感應重熔球化方法通過感應加熱反應器,物料在反應器內(nèi)被逐級加熱到球化溫度,并依靠爐管的振動緩慢向前移動,一旦物料的分散未控制好,熔融液滴便因碰撞、黏結長大,粒度控制困難;而且粉末在運行過程中,不得與反應器接觸,否則會影響整個球化過程的進行,造成物料的浪費。

等離子重熔球化方法是以鑄造碳化鎢粉末為原料,采用射頻等離子焰把氬氣流加熱到3000~10000℃的高溫,使鑄造碳化鎢顆粒熔融成液態(tài),直接快速冷凝成球形顆粒;該方 法通過控制原料粒度狀態(tài)影響球形碳化鎢粉末粒度及組成,易獲得較細粒度的球形碳化鎢粉末。

等離子旋轉電極霧化法是將碳化鎢棒料作為電極,固定在棒料倉內(nèi),然后在惰性氣體保護下進行等離子霧化。等離子弧將高速旋轉的棒料端面熔化,在離心力作用下,熔融的液滴脫離熔池邊緣,以球形顆粒的形式飛射凝固。該技術避免了重熔球化在超高溫條件下物料分散難的問題,所獲得的球形碳化鎢粉末粒度分布區(qū)間窄且易于控制。

球形鑄造碳化鎢粉末的主要成分為W元素和C元素,且都含有微量的Fe、V、Cr、Nb元素。理想的球形鑄造碳化鎢應該是WC和W2C的共晶體,其共晶溫度為2525℃,共晶點的碳含量為3.840%(質(zhì)量分數(shù))。等離子旋轉電極霧化法制備的球形鑄造碳化鎢的總碳含量與共晶碳含量理論值的偏差最小,游離碳含量最低;感應重熔球化法獲得的粉末總碳含量與理論值相差最大,差值為0.170%(質(zhì)量分數(shù))。這是由于感應重熔球化法采用石墨管加熱的方式,易導致碳含量的增加。此外,等離子旋轉電極霧化法制得的粉末雜質(zhì)含量相對最低。然而,等離子旋轉電極霧化法制雜質(zhì)含量相對較高,這可能是與鑄造碳化鎢原料棒的質(zhì)量有關。與其他方法相比,等離子旋轉電極霧化法可以更加準確地控制球形鑄造碳化鎢粉末的碳含量,防止因滲碳和脫碳造成的過共晶和亞共晶反應,獲得接近完全的共晶組織,這對改善球形鑄造碳化鎢的組織與性能至關重要。

制備球形鑄造碳化鎢粉的工藝技術主要是將W、WC、C的混合物或常規(guī)鑄造碳化鎢顆粒熔化成液態(tài),并在外加動力的作用下形成液滴,依靠其表面張力作用制成鑄造碳化鎢球形顆粒。國內(nèi)外球形鑄造碳化鎢的制備技術及工藝大致為兩類:

1)以鎢粉或碳化鎢粉為原料經(jīng)過各種熔煉工藝將其熔融成液態(tài)后采用各種球化技術(如霧化)將其制成球形,其中包,括旋轉霧化技術和超高溫熔煉霧化技術。

2)對常規(guī)鑄造碳化鎢進行改性,即以常規(guī)鑄造碳化鎢為原 料采用特殊的工藝(如等離子熔化)將鑄造碳化鎢顆粒熔融成液態(tài)后快速冷凝制成球形顆粒。

1,用鎢粉、碳化鎢粉和碳(W、WC、C)為原料的制備技術

用水冷坩堝作為熔煉設備旋轉霧化技術。以鎢粉為原料,在盤磨機內(nèi)與碳黑混合均勻后將混合物連續(xù)供應到水冷銅坩堝內(nèi),利用電弧將其熔化制備出熔融的鑄造碳化鎢,或者以W +WC+C混合物為原料的自熔電極電弧熔煉技術,也有用W +WC +C棒材為原料的自熔電極電 弧熔煉技術路徑。

2,用超高溫熔煉氣體霧化技術

超高溫熔煉氣體霧化法是國內(nèi)某公司新近研制 成功的球形鑄造碳化鎢制備技術,以鎢粉和 碳化鎢粉為原料,按照一定的碳量要求進行配料混合后通過制團,按一定的速度加入高溫熔煉氣體霧化爐內(nèi),經(jīng)過近3000℃的高溫熔化后熔液進入高溫霧化區(qū),在氣體的高壓強力沖擊作用下形成細小的液滴進入冷卻區(qū),依靠其表面張快速冷卻成球形鑄造碳化鎢粉。

3,熔煉破碎球化技術

熔煉破碎球化技術先用傳統(tǒng)工藝制備鑄造碳化鎢顆粒,后由等離子體或其它加熱方式加熱,通過鑄造碳化鎢顆粒重熔并快速冷凝使不規(guī)則粉末成為規(guī)則球體。等離子球化技術是以等離子體為加熱手段的一種制備球形顆粒的方法。感應加熱或電阻加熱球化技術則是感應加熱或電阻加熱球化技術采用常規(guī)鑄造碳化鎢為原料,在超高溫球化設備上實現(xiàn)高溫熔化并快速冷凝球化,在惰性氣體保護下通過控制溫度、原料粒度、粒度組成、給料量、給料方式和篩分等制備出多粒級球 形鑄造碳化鎢粉。

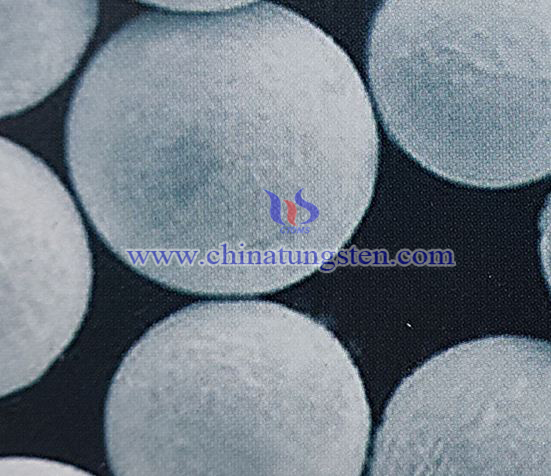

3種方法制備的球形碳化鎢粉末顆粒內(nèi)部組織主要為典型的細針狀WC和W2C共晶組織結構。相對等離子重熔球化法和感應重熔球化而言,等離子旋轉電極霧化法制得的球形鑄造碳化鎢粉末共晶組織更細密。這是因為,與等離子重熔球化法和感應重熔球化法相比,等離子旋轉電極霧化法是將鑄造碳化鎢原料棒完全熔化,并在離心力作用下甩出凝固,鑄造碳化鎢熔融液結晶時過冷度更大,形核更迅速,晶核生成數(shù)量更多,因而共晶組織更為細密。3種方法制備的球形鑄造碳化鎢粉末的顯微硬度均在2800HV0.1以上,其中等離子旋轉電極霧化法制得的粉末顯微硬度最高,可達3045 HV0.1。這主要是由于等離子旋轉電極霧化法制得的球形鑄造碳化鎢內(nèi)部共晶組織更為細密的緣故。三種制備球形鑄造碳化鎢的工藝特點只要表現(xiàn)為:

(1)等離子旋轉電極霧化法制備的球形鑄造碳化鎢的總碳含量與共晶碳含量理論值的偏差最小, 游離碳含量最低,且雜質(zhì)含量相對較低。

(2)等離子旋轉電極霧化法制備的球形碳化鎢粉末顆粒內(nèi)部致密,幾乎沒有缺陷,共晶組織更細密,等離子重熔球化法和感應重熔球化法制備的球 形碳化鎢粉末顆粒內(nèi)部均存在一些明顯的孔隙,即出現(xiàn)一些空心粉。

(3)3種方法制備的球形鑄造碳化鎢粉末均主要存在WC和W2C相。

(4)3種方法制備的球形鑄造碳化鎢粉末的顯微硬度均在2800 HV0.1以上,其中等離子旋轉電極霧化法制得的粉末顯微硬度最高,可達3 045 HV0.1。感應重熔球化方法制得的粉末流動性最好、松裝密度最大。

更多信息>>

如果您對我們的產(chǎn)品感興趣,請隨時聯(lián)系我們:

郵箱:sales@chinatungsten.com

電話: +86 592 5129696 / 86 592 5129595